La producción petrolera en la Argentina hasta 1930

De todo lo escrito en la Argentina sobre la cuestión petrolera muy poco refiere a la organización del trabajo en esta rama de la economía. Monsalve examina las transformaciones ocurridas en este ámbito y descubre que son cruciales para explicar el predominio que YPF alcanza a partir de la década del treinta.

Martín Monsalve (estudiante de historia e investigador de Razón y Revolución)

El objeto de este trabajo es estudiar la organización del trabajo y la concentración económica en la rama petrolera argentina. La cuestión petrolera no ha estado ausente de la producción intelectual argentina sino que, al contrario, desde la segunda década del siglo XX, dio lugar a un acalorado debate sobre si la explotación petrolera debía ser estatal o privada, nacional o extranjera. También ha girado sobre esta cuestión casi toda la producción historiográfica acerca del tema en la argentina.[1] No han tocado, salvo muy sideralmente, la evolución de rama en el plano de la acumulación capitalista: la concentración y centralización del capital y el desarrollo de la organización del trabajo en ella.La actividad petrolera puede dividirse en tres etapas: la prospección, la perforación y extracción y el refinado del crudo. Se ha recortado el estudio a las ultimas dos etapas excluyendo la prospección. En cambio, contemplamos uno de los aspectos menos estudiados de esta rama en Argentina: el procesamiento del crudo en las refinerías de petróleo, fase sustancial de la rama que tempranamente desarrolló una fuerte tendencia a la concentración de capital y la integración vertical. Además, su evolución impulsó el desarrollo de las etapas previas de la rama.

Breve historia de la rama en la argentina hasta la década del ’30

En la Argentina la industria del petróleo comienza a fines del siglo XIX con las operaciones de la Cía. Mendocina de Petróleo, la primera en extraer petróleo en el país, entre 1887 y 1891 en Cacheuta, Mendoza. En 1890, justo antes de la crisis, contaba con un capital de 1.000.000 $ m/n, pero el agotamiento de sus pozos en 1891 y la imposibilidad de conseguir capital debido a la crisis, terminó por liquidarla en 1897. La compañía realizó unas 20 perforaciones, de las cuales 4 tuvieron resultados positivos, a profundidades que variaban entre los 77 y 160 metros.[2] También exploró en el norte argentino, pero ninguna de las 4 prospecciones realizadas tuvo éxito. Idéntico resultado tuvieron las realizadas por otras compañías, hasta que en diciembre de 1907 un equipo de perforación perteneciente a la Dirección Gral. de Minas, que supuestamente se encontraba buscando agua en Comodoro Rivadavia, encontró petróleo a los 500 metros de profundidad.[3] Esta noticia le dio cierto empuje a los trabajos de prospección que venían haciendo algunos particulares en otras partes del país, pero ninguna de estos llego a concretarse en alguna explotación significativa hasta por lo menos 10 años más tarde, cuando comienzan los emprendimientos privados alrededor de la explotación de la dirección general de minas en Comodoro Rivadavia, más algunos realizados por capitales de diverso origen en Nuequén. El desarrollo de esta rama se acelerara con la Primera Guerra Mundial que limita las importaciones de combustibles, elevando su precio. El carbón sube cerca de un 1000%, razón que incentiva a la burguesía local a buscar otra fuente de energía. Si bien anteriormente se había dado un pequeño pequeño boom en la industria, éste pasaba más por el intento de especular con el precio de la tierra o de crear reservas para futuras explotaciones.

Para 1916 algunas de las empresas privadas en Comodoro Rivadavia, Astra y la Cía. Argentina de Comodoro Rivadavia, obtienen algún resultado en sus trabajos. La primera constaba de capitales argentinos y alemanes, mientras la segunda, que estaba constituida por capitales argentinos, vendió su concesión junto a sus 7 pozos, a la Cía. Ferrocarrilera de Petróleo en 1920. Recién a partir de los años ‘20 comienzan a tener una producción digna de mención. Astra contaba para 1920 con sólo 3 equipos de perforación, apenas un poco más del 10% de los que tenía la Dirección General de Minas. La Cía. Ferrocarrilera tenía algún equipo más que Astra y ambas utilizaban por lo general sistemas más modernos y eficaces que los que de la futura YPF. Los equipos que empleaba Astra podían, en 1918, perforar un pozo en alrededor 60-90 días, contra los 10 a 11 meses que demoraban los de la compañía estatal. Astra incrementó sus operaciones considerablemente a partir de 1921, al igual que la compañía Ferrocarrilera. La primera construyó un muelle en 1923, para dejar de depender del de YPF, en un momento en que la rivalidad entre las compañías se hacia mas dura. También en 1915 la empresa estatal traslada una perforadora a Plaza Huincul para iniciar los trabajos de prospección, los cuales duraron hasta el año 1919.[4] En esa zona los trabajos de las compañías privadas resultaron más exitosos que los realizados en el cabo San Jorge. Allí la compañía más importante era la Standard Oil seguida por Astra, pero también operaban compañías menores que, en muchos casos, contaban con apoyo financiero externo o actuaban como pantallas para grandes empresas internacionales.[5]

Durante la Primera Guerra la explotación fiscal de Comodoro Rivadavia casi quintuplicó su producción, de 43.974 m3, a 197.586 m3 anuales de crudo, llevando los equipos de perforación de 10 a 24. Esto, junto con la intensificación del ritmo de trabajo, permitió perforar 26 pozos en 1917. Al finalizar la guerra y normalizarse el mercado de combustibles, el aumento de la competencia obligó a las empresas a intensificar las inversiones en capital. Comienza el primer cambio tecnológico importante en esta área, el reemplazo de los sistemas a percusión por los sistemas rotatorios,[6] más eficaces ya que podían trabajar continuamente.

Cuando en 1922 la Dirección Gral. de minas se convierte en YPF, que sale así de la órbita del Ministerio de Agricultura, se proyecta aumentar el rendimiento de la empresa. Por un lado se modernizan los equipos de perforación y de extracción del crudo y se remplaza el vapor por la energía eléctrica como fuente de fuerza motriz. Por otro lado, YPF decide integrar verticalmente su producción, construyendo una refinería gigante en La Plata, finalizada en 1925. YPF ya contaba con dos refinerías, una en Plaza Huincul y otra en Comodoro Rivadavia, pero en total éstas no cubrían ni el 18% de todo el petróleo destilado en el país y sólo la mitad del crudo extraído por YPF. Para esa época las dos refinerías más importantes eran la destilería en Campana de la Cía Nacional de Petróleos, perteneciente a la Standard Oil de Nueva Jersey, vía su subsidiaria la WICO. Esta era la destilería más importante de la Argentina con casi un 40% de la producción y procesaba petróleo importado. La otra era la Destilería Itaca, también ubicada en Campana, de los mismos capitales que controlaban a Astra, que procesaba el petróleo extraído por ésta en Comodoro Rivadavia. Entre estas dos destilerías y las perteneciente a YPF se controlaba más de ¾ de todo el crudo refinado en la argentina.

Frente a los planes de YPF, las compañías privadas deciden renovar sus inversiones. La WICO mejora su planta en Campana y la Standard Oil intensifica sus trabajos en prospección y perforación en Neuquén y el noroeste argentino, mientras que las dos compañías privadas más importantes que operan en Comodoro Rivadavia, Astra y la Ferrocarrilera, deciden construir su propio muelle, aumentar la capacidad de perforación y, en el caso de la cía. Ferrocarrilera, construir su propia refinería en Comodoro Rivadavia. También, instalan otras empresas de capital extranjero: la Anglo Persian (importante compañía británica) bajo el nombre de Cía. Industrial y Comercial de Petróleo y la petrolera Diadema Argentina, subsidiaria local de la Royal Dutch Shell. Ambas operaron principalmente en el área de Comodoro Rivadavia.

Para principios de 1927 varias de las empresas dedicadas a la extracción de petróleo han desaparecido y sólo operan en la Argentina 10 compañías[7] aparte de YPF. Una de las que se retiran tenía un capital invertido de 7.000.000 $ m/n y era cobertura para un grupo alemán, pero el resto eran compañías de tamaño menor.[8] Pese a todo, el capital privado en la industria petrolera tuvo un importante crecimiento en la década del ’20 y, aunque su producción fue siempre menor a la estatal, su rendimiento por pozo solía ser más alto.

Procesos de trabajo y concentración en la industria petrolera argentina

El proceso de producción en la industria petrolífera se divide en tres etapas: perforación, extracción y procesamiento del crudo. En vista de que se realizan en el mismo sitio y por compartir bases técnicas similares, consideraré a las dos primeras etapas, perforación y extracción, dentro de una sola, la cual denominaré explotación. Esta etapa se distingue no sólo por su base tecnológica, sino también porque al ser una actividad extractiva, como la minería, en su evolución no sólo influyen las cuestiones técnicas, sino también el grado de concentración de la propiedad de la tierra, elemento que condiciona la concentración y centralización de capital. También se caracteriza por su menor composición orgánica del capital, en gran parte debido al carácter disperso de los yacimientos petrolíferos. La explotación de un yacimiento una vez localizado, requiere perforar los pozos para después iniciar la extracción del petróleo. Todo este proceso no ha sufrido cambios esenciales desde los últimos 80 años. Han cambiado los equipos y se ha perfeccionado la maquinaria, aumentando el grado de automatización, pero esquemáticamente el proceso de producción es el mismo.[9]

La perforación de un pozo (denominados sondeos a principios de siglo, para diferenciarlos de los pozos cavados a pala) se realizaba por alguno de estos dos métodos: el de perforación a cable, el más antiguo (empleado en el primer sondeo de petróleo en 1859),[10] o por el sistema rotatorio o rotary. El método de perforación a cable o a percusión consiste en un motor que mueve vía un sistema de poleas un balancín que sube y baja, mediante un cable o filamento, un trépano, el que percute sobre la corteza terrestre, perforándola. Este sistema, implementado ampliamente en la Argentina hasta la década del ’20, requería detener periódica-mente la perforación para extraer los fragmentos de piedra triturada producida por el impacto del trépano. La extracción de éstos se hacía interrumpiendo la perforación para subir el trépano y sacar los fragmentos con una cuchara o balde tubular. Toda esta operación demoraba considerablemente el tiempo de la perforación.[11]

El sistema rotatorio se basa en el uso de un trépano con punta de diamante, que recibe por medio de unas barras de metal huecas un impulso rotatorio, penetrando en la roca como si fuese un barreno. A medida que se profundiza el pozo, se van adicionando barras, para extender el alcance del trépano. Este sistema, mecánicamente más complicado, solía requerir mayor potencia para operar y una inversión de capital superior, pero como contrapartida era más fácil de operar y requería menos operarios.[12] Además, rápidamente se modificó la forma de extraer los detritos, agregándole un sistema de inyección de barro fluido que, impulsado por una bomba, penetraba hasta el fondo de la perforación por las barras huecas y subía por el espacio entre las barras y la pared del pozo, arrastrando consigo la roca desmenuzada, sin detener la perforación. La inyección de barro también se implementó en los sistemas a cable, permitiendo la operación continua en estos equipos. Estos sistemas eran más aptos que el rotatorio para perforar en terrenos extremadamente duros y por ello permanecieron en uso por varias décadas más. También eran muy utilizados en terrenos donde las napas de agua se encontraban cerca de las arenas petrolíferas, ya que el sistema de testigos utilizado en los equipos de inyección a barro no permitía distinguir de una manera rápida si el trepano se había encontrado con una napa de agua o con petróleo. Por lo general en los sistemas continuos, una vez que se calculaba que se estaba cerca de las arenas petrolíferas, se pasaba a operar sin la inyección de barro.

En la Argentina, el sistema rotary, implementado en EE.UU. a gran escala a partir de la primera década del siglo XX, reemplazó casi totalmente al sistema a cable en los ’30, el que a nivel mundial desaparecen de todo entre mediados de los ‘40 y fines de los ’50. Ya para la década del ’20 existían modelos de rotary que funcionaban, más o menos, automáticamente, reduciendo las tareas del técnico perforador. A pesar de simplificar el trabajo, estos sistemas no disminuían el número de obreros requeridos. Se mantienen los operarios que manipulan las barras huecas y realizan la entubación y la cementación del sondeo, operaciones necesarias (comunes a ambos sistemas) para evitar desmoronamientos y la filtración de agua al sondeo, algo que potencialmente puede arruinar todo un yacimiento. El entubamiento del pozo y el cementado son dos operaciones distintas, la primera consiste en ir bajando por etapas tubos, a medida que se profundizaba el pozo. El cementado se aplica para adherir los tubos a la pared del sondeo. Generalmente, una vez bajado un caño del entubamiento, con las mismas barras de sondeo se empuja un tampón de cemento no fraguado. Cuando el tampón llega al fondo de la perforación, la presión que sobre él ejerce la herramienta hace que el cemento se eleve por el espacio existente entre los tubos y la pared del pozo. Una vez cementados los tubos, se dejan secar antes de proseguir con la perforación, lo que puede tardar entre 20 horas y 3 días. La cementación era una de las tareas más complicadas de la que dependía evitar las filtraciones de agua al pozo.

En la Argentina, de 1907 hasta principios de los ’20, casi todos los equipos eran a cable, de procedencia europea. Los modelos más comunes eran, al parecer, los Fauck austríacos y los Raky alemanes. En principio estos sistemas no eran continuos, pero al finalizar la Primera Guerra, en la explotación de Astra de Comodoro, se habían modificado las perforadoras Raky para que fuesen capaces de operar continuamente,[13]13 mientras que en la explotación estatal ya en 1914 se habían incorporado varios equipos del tipo Fauck express (sistemas a cable con bombeo de barro, que pueden operar de modo continuo). Los equipos rotary sólo tuvieron un presencia marginal en la Argentina hasta que comenzaron a perforar las compañías norteamericanas en Nuequén, caso de la Standard Oil.[14]14 Las compañías privadas implementaron más rápidamente los sistemas rotary que la empresa estatal, pero es muy probable que esto se deba a que ésta, como era más antigua, estuviera amortizando el capital invertido en etapa previas del desarrollo tecnológico. Para 1922, cuando se crea YPF, casi todos los equipos de perforación, se habían adquirido antes de 1917. La excepción eran algunos equipos rotary adquiridos durante el año 1920. Durante la década del ’20 el número de equipos rotary fue en aumento y para en 1930 de las 40 perforadoras existentes en Comodoro Rivadavia 22, son del tipo rotary y los 18 restantes son del tipo Fauck.[15] En la explotación fiscal de Plaza Huincul, todos los equipos eran a percusión, siendo 13 de los 14 equipos, del tipo “pennsylvania”.

Uno de las razones que limitaron en un principio la implementación de los sistemas rotatorios, en Comodoro Rivadavia, era la dureza de la roca de la zona. Los equipos rotary, para ser utilizados allí, necesitaban ser dotados de motores más poderosos. Pero la eficacia de las perforación con el sistema rotatorios se terminó imponiendo: en la explotación estatal de Comodoro Rivadavia en 1922, antes de la incorporación masiva de los equipos rotary, se perforaba una media anual menor a 1 pozo por equipo, mientras que en 1929, cuando los equipos rotatorios no han alcanzado aún la mitad del parque, la media había ascendido ya a 4 pozos por equipo. En cambio en Plaza Huincul, donde todos los equipos eran a cable, aunque mejorados, nunca se pudo alcanzar siquiera una relación de 2 pozos por equipo.

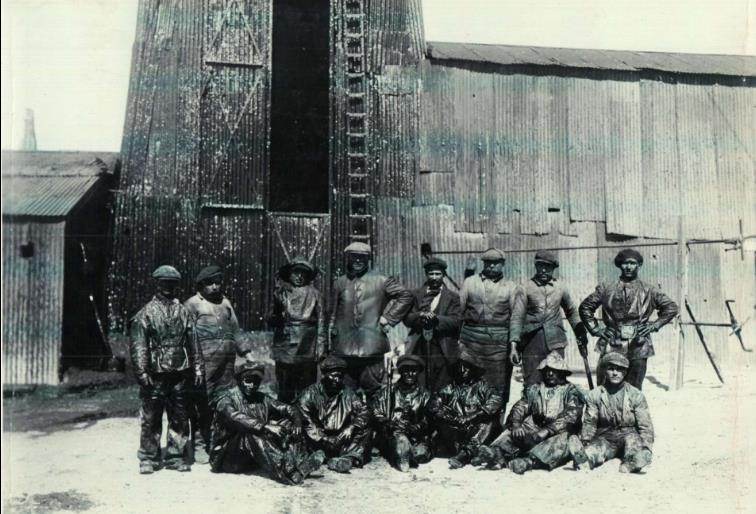

La unidad de perforación, el equipo de perforación con su torre, donde se alojan los aparejos necesarios para realizar las operaciones con las varillas y caños, sus motores, cuadros de maniobras, bombas de diversos tipos y su unidad generadora de fuerza motriz, era operada por distintos obreros. El trabajador más calificado, el único que tenía algo similar a un saber de oficio, era el técnico perforador, quien manipula el sistema de perforación y la bomba que impulsa los barros de inyección. Podía contar con un ayudante, que suele tener calificaciones similares. En segundo lugar, se encuentra el fogonero que operaba la caldera y, según el sistema de perforación empleado, un maquinista a cargo del motor, por lo menos hasta que se implementaron los motores eléctricos, más fáciles de operar. En el caso de las rotary, también se requería alguien que afilase los trépanos de diamante, tarea que se realizaba al finalizar el turno, por un obrero que se repartía entre varios equipos de perforación. Por otra parte, se requerían operarios sin calificaciones específicas para realizar los trabajos de la torre (como el agregado de barras de sondeo), mezclar el cemento y otras maniobras, que requerían el uso de fuerza humana. Por lo general el número de estos peones era mayor al de los obreros calificados y superior en los equipos rotary que en los a cable.

Si bien algunos obreros se caracterizan por tener un cierto grado de calificación, sus pericias están relacionadas con el uso de la maquinaria, salvo en el caso del técnico perforador. Este no sólo sabía operar la maquinaria y dirigir a la cuadrilla, sino también poseía algunos conocimientos más específicos, como saber cuando se tenía que parar la perforación, proceder al aislamiento de napas, etc. Estas tareas eran cruciales en una actividad donde un pequeño error podía inutilizar todo un yacimiento. Los perforadores generalmente habían adquirido sus saberes por la experiencia. Posiblemente esto se deba a que las técnicas de prospección y evaluación de un yacimiento en ese entonces eran todavía precarias, no del todo científicas.

Para el resto de los trabajadores se sigue la división del trabajo propia de la gran industria:[16] la distinción entre los obreros que operan las máquinas y sus operarios. Entre los primeros se encuentran el maquinista y fogonero. El resto de los obreros sólo actúan como simples auxiliares, que cumplen tareas periféricas, como el transporte de insumos y la alimentación de las máquinas. Los saberes que conservaba el técnico perforador se explican por el incompleto desarrollo de la maquinaria que aún no se había automatizado por completo. Así, los yacimientos operan bajo un régimen fabril, donde los obreros están distribuidos entre las distintas máquinas, sean los equipos de perforación, motores o las estaciones de bombeo. Para completar esta estructura fabril, en los yacimientos no sólo se encontraban quienes ejecutan los trabajos, sino también quienes lo planifican y lo supervisan, tareas a cargo de supervisores, geólogos, ingenieros y administradores. Este personal es el alto mando del yacimiento: el que decide dónde y cuándo se llevan acabo los trabajos de perforación, con qué equipos se trabaja, qué pozos se explotan y cuales se taponan, etc., al igual que en una planta industrial.

Una de las ventajas de los grandes yacimientos estaba en el uso de la energía eléctrica, como fuerza motriz. Esta permitía abandonar el uso de la caldera y hacer más eficiente el uso de la energía, en especial cuando se contaba con una gran usina que proveyese de energía a la explotación. El uso de esta tardó bastante en imponerse por sus costos iniciales. Es de notar que para principios de los ’20 en los EE.UU. sólo un 5% de los equipos trabajaban con energía eléctrica. También existía un importante prejuicio contra el uso de la energía eléctrica, por los riesgos que un corte abrupto del suministro podía producir en los trabajos de perforación,[17] en especial en los equipos continuos. Por este motivo, al principio la electricidad sólo se aplicó para mover las bombas que extraían el petróleo. En la Argentina el yacimiento de YPF en Comodoro Rivadavia se electrificó en 1925, cuando se instala una usina central a gas de 15.000 hp. que producía toda la energía eléctrica necesaria para el yacimiento. Anteriormente ésta sólo se utilizaba para el alumbrado y en los talleres de mantenimiento. Cuando se termina la electrificación del yacimiento de YPF en Comodoro Rivadavia, se dejan cesantes a varios de los fogoneros y carboneros de la explotación, que mantenían en marcha a las calderas. El uso de energía eléctrica facilitaba la ampliación de la zona de perforación. La electricidad, también permitía implementar sistemas más automáticos, que controlaban las revoluciones por minuto del trépano según la resistencia del terreno, simplificando las tareas del técnico perforador.[18]

Los avances de la mecanización dados por el uso de energía eléctrica y por la incorporación de los equipos rotary, resultó productiva para la explotación fiscal: de unos 55 pozos perforados en 1924 se pasa a perforar 165 pozos en 1929. Mientras tanto la cantidad de obreros en la explotación no sólo no aumenta, sino que disminuye, de 2919 a 2732, dándose una sustitución no sólo virtual, sino también real, del trabajo vivo por trabajo objetivado. La relación obrero/pozo perforado pasa de 53 a 1 en 1924, a 17 a 1 en 1929. Y la razón obrero/pozo en producción pasa de ser 16,6 a 1 en 1924, a 3,4 a 1 en 1929. Estas proporciones son un indicio del nivel de mecanización y la progresiva objetivación del trabajo en los campos petrolíferos, aunque por si solas no bastan para comprender completamente la composición orgánica del capital en este rubro, ya que existe una considerable cantidad trabajadores empleados en tareas periféricas, cuyo número no tiene una relación directa con el desarrollo de los trabajos de perforación y extracción.

Obreros de la explotación fiscal de Comodoro Rivadavia, 1924-1929[19]

| Año | Obreros |

| 1924 | 2919 |

| 1925 | 3494 |

| 1926 | 3071 |

| 1927 | 2870 |

| 1928 | 2879 |

| 1929 | 2732 |

Cantidad de equipos de perforación y pozos perforados en el año, 1924-1929[20]

| Año | Equipos de perforación | Pozos perforados |

| 1924 | 40 | 55 |

| 1925 | 44 | 129 |

| 1926 | 44 | 141 |

| 1927 | 38 | 127 |

| 1928 | 38 | 140 |

| 1929 | 40 | 165 |

La extracción comienza una vez finalizada la etapa de la perforación. Empleando el mismo equipo de perforación se instala parte del sistema que se va a utilizar para provocar la surgencia del petróleo (equipo de bombeo y caños), después se retira el equipo de perforación. Algunos de los métodos empleados para bombear el petróleo eran: por cuchareo, por bombeo mecánico y por bombeo neumático o “gas-lift”. La extracción del crudo es continua y los equipos no requieren mucha intervención humana, salvo en el primer método, el más antiguo. Este método utilizaba un mecanismo que requería mayor supervisión, ya que los componentes se podían enganchar o podía romperse el sistema que les trasmitía el movimiento. En cambio, los otros dos sistemas sólo requieren, una vez instalados, que se los ajuste según la calidad y el caudal del petróleo. El método más utilizado fue el bombeo mecánico, que consiste en la instalación de una bomba en el fondo del pozo, accionada por varillas conectadas a una palanca en la superficie. También se podía usar un motor eléctrico, aunque esto todavía no era común. El bombeo neumático funcionaba inyectando gas a presión por un tubo hasta el fondo del sondeo, logrando que el petróleo surja por el entubamiento. En estos métodos, salvo si se usa un motor eléctrico, se conectan varias bombas a una estación de bombeo, que genera la energía mecánica que las mueve. Por lo general se conectaba la fuente de energía motriz de la estación a un mecanismo que trasmitía, por medio de cables de acero, el movimiento a las palancas de las bombas. En esta sección, las tareas del obrero se han simplificado a tal punto que un operario puede encargarse de la supervisión y mantenimiento general de toda la estación de bombeo. Para el caso de YPF en la década del ’30, existían estaciones de bombeo que tenían hasta 32 bombas conectadas supervisadas por un sólo operario.

El proceso de refinación, que pertenece al tipo de industria que opera con flujo continuo, es simple: por una lado entra petróleo crudo que se calienta y se somete de modo continuo a distintas presiones en las torres de destilación, separándose en cada fase los aceites y los diversos combustibles. Cualquier interrupción del proceso o error en su ejecución produce una pérdida de energía y un gasto innecesario de capital. La planta sólo deja de funcionar por tareas de reparación y/o inspección, ya que la puesta en marcha requiere un gasto mayor que la operación normal. Las industrias de flujo continuo son un caso claro de gran industria porque el sistema de circulación, con o sin reflujos, con sus reactores, intercambiadores de calor, alambiques, torres, compresores, bombas, etc., presupone un nivel integración entre las diversas máquinas bastante elevado y una unidad motriz central. O sea, presupone el sistema máquinas propio de la gran industria.

Así, cada módulo de una refinería integra un sistema de máquinas, donde los procesos son ideados por científicos e ingenieros. No es necesario que los obreros conozcan ni comprendan los procesos ocurren en estos. Es más, la misma idea de la refinería es producto de un conocimiento científico, sin antecedentes previos al sistema capitalista. El operario no tiene interacción con el producto, el cual fluye por cañerías herméticamente cerradas y las escasas operaciones manuales del proceso se han simplificado a tal punto de que la mayoría se reduce a cerrar una válvula, accionar una palanca o a tareas de acarreo de insumos (llevar barriles, manejar carritos, etc). El obrero es un apéndice de la máquina, en la que se ha objetivado completamente el trabajo. Tanto la mecanización como la automatización de las tareas han transformado el proceso de trabajo en una serie de tareas simples, que pueden ser realizadas por un peón polivalente. Además, esta misma simplicidad que tienen las tareas del obrero facilita el avance de la mecanización y el reemplazo de capital variable por capital constante. A tal punto está el trabajo subsumido al capital que en un folleto de la destilería argentina “El Cóndor”,[21] de 1919, se dice que es posible quintuplicar la capacidad de operación de una refinería, sin aumentar el número de los trabajadores empleados.[22]

En la Argentina, la primera refinería fue montada por la CNP en 1907 y fue la única en el país hasta la segunda década del siglo. Inicialmente, utilizaba un método de destilación muy primitivo, pero cuando fue adquirida por la WICO se le hicieron ampliaciones. Hasta la aparición de la destilería de YPF en La Plata, la planta de la Standard Oil era la más importante.[23] En 1917 casi todo el crudo destilado en la Argentina se procesaba allí, y si bien se construyeron otras destilerías, todavía en 1922 destilaba más petróleo que sus dos competidoras más cercanas, la Itaca e YPF. Le secunda, en 1913, una destilería del estado en Comodoro Rivadavia, la cual estaba constituida por dos alambiques, de 40 m3 cada uno.[24] Su capacidad de destilación era de unos 60 m3 por día, trabajando de modo discontinuo, hasta que se la amplió a 170 m3/diarios en 1922, pasando a operar de modo continuo. Entre ese año y 1929, se le agregan a la refinería instalaciones adicionales que mejoran su rendimiento y aumentan la diversidad de sus productos.[25] Para 1929, la capacidad de procesamiento se ha elevado a 340 m3 por día y se extrae del petróleo, además de los productos “tradicionales”, gas-oil, cada vez más importante, dado su uso en motores diesel en la industria, el transporte y la agricultura. Hasta 1918, cuando se produce el primer embarque de kerosén (835 m3) hacia Buenos Aires, la producción de esta destilería era consumida in situ en Comodoro Rivadavia. El crudo despachado a Buenos Aires era refinado por 8 pequeñas destilerías particulares ubicadas en Avellaneda. Ese mismo año en Plaza Huincul se construye una pequeña refinería de petróleo.

Por el lado del capital privado, motivadas por los altos precios de los combustibles, surgieron una serie de pequeñas destilerías que trabajaban exclusivamente con el crudo procedente de la explotación estatal en Comodoro Rivadavia. Estas aparecieron a medida que crecían los embarques de petróleo estatal a Buenos Aires desde el año 14. Eran muy pequeñas, con muy baja capacidad de procesamiento, menor a 10 m3 por día, salvo una, El Cóndor, que tenía una capacidad de procesamiento superior a las 600 toneladas mensuales (algo más de 600 m3). Según la compañía, su capacidad era superior, pero estaba limitada a las 600 toneladas por la asignación de crudo de la compañía estatal.[26]Al aumentar el rendimiento de la extracción de petróleo en el yacimiento de Astra de Comodoro Rivadavia, se crea la Cía. Argentina Itaca. Esta instala una refinería en Campana con una capacidad de procesamiento de crudo de unas 2.000 toneladas por mes. Para 1922 la capacidad de refinación del petróleo crudo es controlada en una 40% por la CNP, con un rendimiento superior al resto de las refinerías. Esto último no se debía al empleo de un equipamiento más moderno, sino a que procesaba crudos importados con un alto contenido de nafta y kerosén.[27] Le siguen en capacidad Astra e YPF, con una capacidad de procesamiento del 20% del total cada una. El 20 % restante se reparte entre las 8 destilerías de Avellaneda. La importancia de la CNP era potenciada porque el mercado local de combustibles dependía de la importación, controlada por su empresa madre, la WICO, aún en 1922. El aumento de la producción de las competidoras de YPF iba de la mano de una creciente integración vertical. Tanto Astra como la Standard Oil de Argentina tenían el control de todo el proceso productivo, desde la perforación hasta la refinación, y si bien el volumen del crudo extraído por estas era menor que el de YPF, su ritmo de expansión iba en aumento.

Capacidad de procesamiento de petróleo crudo de las destilerías argentinas, 1922[28]

| Refinería | Ubicación | Toneladas por mes |

| Destilería fiscal de Cdro. Rivadavia | Cdro. Rivadavia | 1800 (aproximado) |

| Destilería fiscal de Plaza Huincul | Plaza Huincul | 125 (aproximado) |

| Cía. Nacional de petróleo (WICO) | Campana | 4.000 |

| Cía Argentina “Itaca” (Astra) | Campana | 2.000 |

| El Cóndor | Avellaneda | 600 |

| Malapina y Fraguero | Avellaneda | 300 |

| Berlin, Libedinsky y Cía. | Avellaneda | 200 |

| Refinería La Teresa | Avellaneda | 200 |

| Bautista Capri | Avellaneda | 200 |

| Cattenoer e Incarbone | Avellaneda | 150 |

| Gensior, Laufer y Cía | Avellaneda | 150 |

| Palunsky y Cía. | Avellaneda | 100 |

| Total | 9825 |

YPF comienza entonces un proceso de integración vertical, donde la pieza clave es la construcción de una moderna refinería, calificada por la prensa de la época como “gigante”.[29] Esta refinería moderna, de impresionantes dimensiones ubicada en La Plata incorpora un nuevo método de refinamiento, el cracking o craqueo, que permitía aumentar considerablemente el rendimiento de la materia prima. Tan elevada era su capacidad de procesamiento, que desde un año antes de su inauguración YPF limitó sus ventas a las refinerías pequeñas, para formar un stock de crudo que le permitiera operar eficientemente. Esto produjo el cierre de varias de las refinerías menores, que no contaban con el capital necesario para a abastecerse de petróleo importado.[30] Entre 1926 y 1929 se realizaron mejoras en la refinería de YPF, especialmente en la producción de aceites lubricantes y gas-oil. Su capacidad superaba varias veces la de la CNP y el rendimiento de la refinería le daba a YPF un margen de ganancias que le permitía fijar los precios del combustible en la Argentina.

En ese momento en la Argentina se utilizaban tres métodos de refinación distintos: la destilación simple, el topping, y el craqueo. El primer método es el más antiguo y el que menos capital inicial requería. Sólo era eficaz con algunos tipos de petróleos, más livianos. La refinería en Campana de la CNP operaba con este método, hasta que en 1927 le añade a la destilación una unidad de cracking. También operaban así las refinerías pequeñas que procesaban menos de 300 toneladas mensuales de crudo. Tanto la refinería de Astra como las de YPF utilizaban el segundo método, el topping, más apto para los petróleos pesados de Comodoro Rivadavia, pero que requería una planta de dimensiones mínimas mayores y era, por ende, un poco más costosa.

Ambos métodos extraen sólo los componentes existentes en el petróleo crudo, mientras que el tercer método, el craqueo, produce una serie de reacciones químicas que permiten aumentar el rendimiento del petróleo. Este método se combinaba con alguno de los anteriores, según el petróleo a refinar: Se realiza así una primera refinación del crudo, incompleta, como antesala del craqueo. Las unidades de craqueo, requerían una instalación mecánicamente más complicada y avanzada, con una gran inversión de capital e imponían una escala mínima de procesamiento de 50 m3 por día, aunque estas plantas eran muy raras y posiblemente fuesen poco eficientes. Para 1929, las destilerías Astra en Campana, de la Cía. Ferrocarrilera en Comodoro Rivadavia y una destilería de la WICO en Bahía Blanca también habían incorporado unidades de craqueo, al igual que las destilerías de YPF en Comodoro Rivadavia y Plaza Huincul.

La incorporación del cracking, acelera el proceso de concentración y centralización del capital en la rama, liderada por YPF. En 1922 las 3 primeras empresas controlaban un 83% de la producción y la tajada de YPF no superaba el 20%. En 1929, en cambio, ya controla el 50% de la producción y las 4 primeras empresas el 93% de la misma. Si bien hay un aumento en la concentración del capital, parece que todavía no se había dado una centralización del mismo. Las pequeñas refinerías, con una producción menor a 100 m3 por día, disminuyeron su participación del 16% en 1922 a sólo el 6% en 1929. Si bien declina su participación, en 1929 todavía pueden subsistir y en algún caso aumenta incluso su producción. El resto tiene sus horas contadas ya que ni siquiera pueden reproducir su capital para operar de modo permanente en medio de la crisis mundial, cuando YPF además comienza a implementar recortes en los precios del combustible con el fin de dificultar la competencia. El año siguiente comienza la construcción de la refinería de Diadema, con una capacidad de 800 m3 diarios, en Dock Sud, terminada en 1931. Ese año las refinerías son 17, habiéndose agregado una pequeña planta de YPF en Salta, otra más perteneciente a Astra en Campana, la de Diadema en Dock Sud y en Bahía Blanca Isaura comenzaba a ampliar la capacidad de su refinería, además de instalar una unidad de craqueo. De las 9 refinerías chicas existentes a principios de 1929, sólo quedaban dos en 1930,[31] dándose, ahora sí, la centralización del capital.

Destilerías en 1929

| Refinería | Propietario | Capacidad de procesamiento (m3/día) |

| Refinería fiscal de La Plata | YPF | 2500 |

| Refinería fiscal de Cdro. Rivadavia | YPF | 340 |

| Refinería fiscal de Plaza Huincul | YPF | 150 |

| CNP. – Campana | Standard Oil S.A. | 1200 |

| CNP – Bahía Blanca | Standard Oil S.A. | 500 |

| Embarcación, Salta | Standard Oil S.A. | 30 |

| La Itaca – Campana | Astra | 500 |

| Ferrocarrilera – Cdro. Rivadavia | Cía. FF.CC. | 400 |

| La Isaura – Bahía Blanca | Isaura S.A. | 90 |

| El Cóndor – Avellaneda | Coppack y Murch | 60 |

| El Cóndor – Piñeiro | Coppack y Murch | 60 |

| Otras (9 refinerías) | – | 162 |

| Total | – | 5992 |

Conclusiones

Hemos intentado mostrar cómo se desarrolla una rama donde prima una elevada composición orgánica del capital. Después de los fracasos ocurridos en el siglo XIX, sólo el representante colectivo de la burguesía, el estado, podía aventurarse a invertir en los tareas de perforación y extracción del petróleo, mientras que el capital privado se orientaba hacia el nego-cio más seguro del rubro, la refinación. Cuando la explotación del petróleo dio muestras de ser rentable se forman empresas privadas con capitales argentinos y extranjeros, pero como resultado del proceso de concentración y centralización los primeros fueron desplazados por los segundos,[32] perviviendo sólo la empresa estatal. Esta pudo subsistir gracias a las importantes inversiones realizadas durante la década ’20, que le permitieron integrar verticalmente su pro-ducción. La posición de YPF fue el resultado del proceso de acumulación de la rama, desmin-tiendo para este caso el mito de la ineficacia de la magnagment del estado. Las refinerías cumplieron un papel fundamental en el resultado de este proceso y el aumento en la concentración de este rubro, cuyo momento clave podemos ubicar con instalación de la refinería de YPF en La Plata, que aumentó la concentración en las etapas previas. Para inicios del ’30, casi todas las empresas se encontraban integradas verticalmente.

También se ha visto como el carácter industrial del trabajo, bajo el régimen capitalista, no sólo se aplica a las industrias “manufactureras”. En la extracción de petróleo, el proceso de trabajo se objetiva en torno al equipo de perforación, donde el desarrollo técnico tiende a impulsar la sustitución de trabajo calificado por capital fijo y trabajo descalificado. Pero el trabajo se encuentra aún más objetivado en las otras etapas del proceso productivo, la extracción y el refinado, donde la intervención humana se ha reducido a un minino. En líneas generales, la relación capital/hombre en la refinerías era el doble o el triple que la proporción existente en las etapas de perforación y extracción.

Notas

[1]Kaplán, M: La política del petróleo argentino(1939-1956); Solberg, C: Petróleo y nacionalismo en la Argentina, Hyspamérica, Bs. As., 1986; Favaro y Morinelli: Petróleo, estado y nación, CEAL, Bs. As., 1991.

[2]Méndez, J.: Petróleos Argentinos, Bs. Aires, UBA, 1916, pág. 36.

[3]Se ha discutido mucho si este desubrimiento fue casual o no, pero eso es una cuestión de escasa importancia para este trabajo. Ver: Favaro, O., y Morinelli, op cit y Amalfi Luis: Petroleum, Bs. As., 1935.

[4]Ver Boletín de informaciones Petrolíferas, (BIP) 1927, pp. 1175 a 1194.

[5]Una de las pequeñas es la Cía de petróleos de Challacó-Neuquen Ltda. que cedió su zona de explotación y sus 6 pozos a la Standard Oil, que en esta zona operó con mayor fortuna que en Comodoro Rivadavia.

[6]En realidad el sistema rotatorio existía desde fines del siglo XIX. El primer equipo de perforación usado por la cuadrilla que encontró petróleo en 1907 fue de este tipo, pero este pudo perforar siquiera 200 metros, por la dureza del suelo. Por ese motivo, la cuadrilla siguió trabajando con un sistema a percusión.

[7]Por la denominación de las sociedades el número se eleva a 14, pero 5 de ellas son en realidad subsidiarias de la Royal Dutch Shell, cuya cía. principal “Diadema Argentina” las absorberá para fines de los años ’20.

[8]La mayoría de ellas estaban formadas por acciones donde intervenían tanto capitales argentinos como extranjeros, que raramente superaban un capital invertido de 1.500.000 $ m/n, estando el promedio cerca de los 1.000.000 $ m/n. cf UIA: Estado Actual de la industria del petróleo en la Argentina y su posible desenvolvimiento en lo futuro, Bs. Aires, 1927.

[9]A principios del siglo XX buena parte de las técnicas que hoy se utilizan ya habían sido ideadas, pero su implemetentación estaba condicionada por el grado de desarrollo de la tecnología.

[10]Los primeros equipos de perforación con este sistema existen desde principios del siglo XIX, pero eran utilizados para buscar agua, que se encuentra a mucho menor profundiad e implica una operación más simple.

[11]Esta forma de extraer los fragmentos de roca, se denominaba “en seco” en oposición al la forma de operar que tenían los sistemas de perforación continua, que funcionaba inyectando barro fluido.

[12]Esta relación no fue necesariamente siempre así. Según una reseña presentada en el BIP, en la exposición de Tulsa de 1923, se expuso un sistema a cable, que operaba con un perforador y su ayudante. Ambos realizaban todas las operaciones y atendían la caldera. También se exhibió una perforadora rotary que operaba con un perforador ayudado por 3 peones que realizan los trabajos de maniobra y atienden la caldera. Es de notar que la primera utilizaba un perforador y un ayudante, mientras que la segunda el perforador era auxiliado por peones. El número de obreros podía ser mayor en los equipos rotary que en los a percusión, pero la ley del valor se cumplía en función de la mayor velocidad de perforación de estos.

[13]El Diario, 1/12//1916 y 28/12/1916, The Standard, 6/12/1924.

[14]Según un manual de la rama, en 1913 uno de los primeros equipos rotary cuya torre fue contruida en acero debido su altura de 35 metros, fue vendida a la sucursal de Buenos Aires de la American Trade Co. cf. Suman, J., Petroleum production methods, Houston, 1922.

[15]Sobre Mosconi en YPF ver: Desarrollo de la industria petrolífera fiscal, 1907-1932, YPF, Bs. As., 1932.

[16]Marx, K., El Capital, Libro primero, p. 512, Siglo XXI editores, México 1998.

[17]La fuera de servicio de las bombas inyectoras de barro que utilizaban estos equipos podía llegar a producir que el barro se solidifique en el conducto perforado, inutilizando las herramientas y obligando muchas veces a abandonar la perforación. Cf. BIP, 1927. pág. 856.

[18]El uso de la energía eléctrica eliminaba uno de los problemas de abasteciemiento más importantes: el suministro de agua para las calderas que se hacia por medio de una cañería, que se extendía cada vez que se iniciaba un perforación. Petroleos y Minas (PyM) No 112, 1930.

[19] BIP, 1930, pág 583-585

[20] Ibídem

[21] Molina Civit, J., La industria del Petróleo, Bs. Aires, El Condor, 1919.

[22] Hasta inicios del siglo XX las refinerías no calificaban como industrias de flujo continuo a pesar de ser grandes complejos industriales, ya que por lo general consistían en un gran alambique que se cargaba con petróleo crudo, el que se calentaba, separandosé los combustibles destilados. Pero para 1900, con el aumento de la importancia de los combustibles para el automotor, se comenzó a agregar sucesivos alambiques y torres, aumentando el rendimiento de las refinerías, así como su tamaño.

[23]La WICO también controlaba casi toda al importación de combustibles.

[24]Méndez, J.,op. cit., p. 59.

[25]Desarrollo de la industria petrolífera fiscal, 1907-1932, Op. cit.

[26]Molina Civit, J., op. cit..

[27]Las grandes defraudaciones: West India Oil Company (WICO), Cía Nacional de Petróleos: informaciones el procesos judicial: demostración de un fraude, Buenos Aires, 1923.

[28]Brady, G., “Argentine petroleum industry and trade”, Washington D.C., Department of Commerce, Trade information Bulletin N° 81, 1923

[29]Al parecer, al diseñarse, esta planta calificaba entre las 10 más grandes del mundo.PyM No 57, marzo de 1926.

[30]El Cóndor fue una excepción y pudo seguir funcionando gracias a un acuerdo con una pequeña compañía de Comodoro Rivadavia, Sol Explotación de Petróleo, S.A, además de emplear crudo importado.

[31]Datos extraídos de PyM, enero y abril de 1929, mayo de 1931 y el BIP, enero de 1930.

[32]Tanto la Standard Oil de Argentina, la Cía. Diadema (Royal Dutch Shell), la Cía. Industrial y Comercial de Petróleo, como la Cía. Ferrocarrilera y Astra, estaban, en mayor o menor medida, subordinados a grandes capitales internacionales.