Damián Bil

Grupo de Investigación de Procesos de Trabajo – CEICS

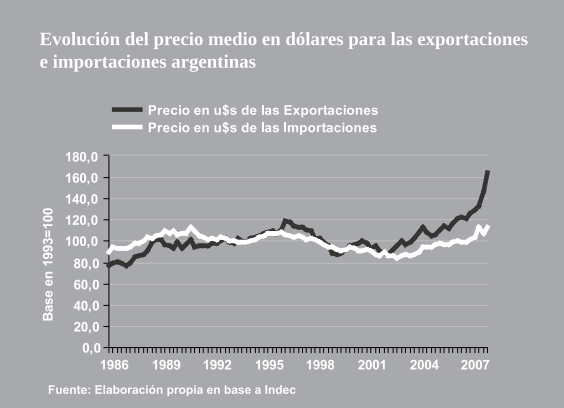

Entre 2002 y 2007, con el incremento de los volúmenes de las cosechas y precios internacionales favorables, las ventas de maquinaria agrícola en el mercado local aumentaron considerablemente.1 En el proceso, varios fabricantes locales se reposicionaron. Incluso algunos lograron exportar a ciertos países de segundo orden.2 Parecía ser que, finalmente, la Argentina contaba con una rama “no tradicional” que podía insertarse exitosamente en el plano internacional. No obstante, si observamos más de cerca los datos de la rama, descubrimos que el panorama no es tan alentador. En el lapso mencionado, la producción local sólo alcanzó el 43% del valor comercializado en el mercado interno.3 Ella sólo fue mayoritaria en sembradoras e implementos; mientras que los equipos con un mayor “valor agregado” como cosechadoras y tractores provinieron en más de un 75% del exterior. En el panorama mundial, la participación argentina es aún menor. Las exportaciones locales están muy lejos de llegar al volumen de los países líderes, como Alemania y los Estados Unidos.4 La disputa entre ruralistas y el gobierno desnudó una realidad del sector: ante la inexistencia de otros mercados, varias fábricas amenazaron con la posibilidad de cerrar las puertas por el estancamiento de las ventas internas. Entonces, la cuestión reside en la incapacidad de exportar y competir en el mercado mun- dial. Este problema no es nuevo: lejos de ser una cuestión coyuntural, se encuentra en la génesis de la rama en el país. Repasemos, en- tonces, los orígenes de la fabricación local.

Pioneros

Los primeros fabricantes de implementos agrícolas en Argentina surgieron en la provincia de Santa Fe, región donde se inicia la colonización agraria. La veloz expansión del área sembrada propició la instalación de herrerías y carpinterías para satisfacer la demanda local. De ello se hicieron cargo algunos pobladores de las primeras colonias, conocedores del trabajo del hierro, para producir implementos (arados y rastras). En Colonia Esperanza, una de las primeras localidades agrícolas del país, encontramos a los pioneros de la rama, como el herrero austríaco Luis Tabernig. En 1864, Tabernig fundó una herrería para fabricar los primeros arados de hierro de la provincia. También se dedicó a la reparación y a la venta. Nicolás Schneider fue otro herrero que se volcó a este rubro. En 1878 abrió su local en el cual trabajaba con cuatro operarios y un horno. Para fines de siglo XIX, Schneider comenzó a fabricar sembradoras con buena aceptación en el mercado. Por esta época se constituyó en un establecimiento de importante magnitud. Para 1895 existían en Santa Fe 2.678 fundiciones. La mayoría fabricaba productos como molinos, calderas, tinas, herramientas, repuestos, alambres y correas para trilladoras. A medida que la expansión agropecuaria incorporaba otras zonas, se abrieron nuevos talleres para satisfacer la demanda. Ya en la década de 1890 se producían en diferentes zonas arados y otros utensilios simples. El motor de la expansión agrícola se trasladó en ese entonces al sur de Buenos Aires. Como en Santa Fe, algunos pioneros fundaron talleres. El más significativo fue el establecimiento de Juan Istilart, en Tres Arroyos. Previamente dueño de máquinas, en 1898 instaló un modesto taller mecánico de reparaciones. Allí comenzó a fabri- car implementos. El punto de inflexión fue en 1903, cuando inventó su embocador, el cual fa- cilitaba el traspaso de las gavillas a la boca de las trilladoras. Con éste expandió su producción: llegó a vender 200 en 1904. Diez años después se vendían 4.500 por año. Agotado el mercado para el embocador, otros inventos le permitie- ron sobrevivir, como el acarreador horizontal y el emparvador neumático. Desde 1912 fabricó implementos para alfalfa y recolectores, y luego molinos, máquinas de lavar, clasificadoras, co- cinas y equipos de bombeo para aguadas, entre otros. Llegó a abrir casas de venta en otros pun- tos del país y obtuvo la licencia de las máquinas Case de EE.UU.

En casa de herrero

La “prosperidad” de estos fabricantes se debió principalmente a que producían aperos adap- tados al suelo pampeano o bien para comple- mentar equipos importados, como hicieron Istilart con su embocador, los Senor con su acarreador y Miguel Druetta con su recolector. En este sentido, la capacidad de “inventiva” y cierta familiaridad con las formas de trabajo agrícola en la región jugaron un papel relevante. Además, por lo general brindaron servicio de reparaciones y se las ingeniaron para producir repuestos sencillos, que les aseguraron una pequeña clientela entre los colonos. Hay que destacar que no sólo los constructores de implementos pudieron producir para el mercado local. En los ‘20 surgieron los fabricantes de máquinas. En 1921, Juan y Emilio Senor levantaron la primera planta de cosechadoras de Sudamérica, en San Vicente. Y en 1929, en Sunchales, Alfredo Rotania patentaba como “espigadora-trilladora, con adaptabilidad de un tren automotriz en el rodado delantero” la primera cosechadora automotriz del mundo. No obstante, se encontraron con obstáculos insalvables. Uno de estos problemas fue la carencia de minas de hierro. Algunos, como Istilart, paliaron esta dificultad con un llamativo sistema: camiones propios recorrían los campos en busca de máquinas viejas o chatarra, para luego transformar este material en materia prima. Así se proveían de hierro para la producción para el mercado local. Pero ello era insuficiente para alcanzar los volúmenes para competir con las importaciones y menos aun para montar una industria exportadora. Otro problema era la falta de especialización. En las firmas más importantes, como en Istilart, se producían los más diversos artículos: desde implementos para máquinas hasta cocinas económicas. Hacia fines de los años ’20, toda esta gama se realizaba en tres secciones principales: fundición, montaje y tornería. Es decir, el obrero debía realizar varias tareas para el armado de diferentes productos. Ello también atentaba contra la calidad de las piezas, que no eran óptimas. En otras plantas, como en la de Bernardín, apenas 5 obreros se ocupaban manualmente de toda la construcción y arma- do de una cosechadora.5 Esto muestra un es- caso desarrollo de la división del trabajo, en comparación con otros países: por esa época, en la planta de la International Harvester de Chicago, para la fabricación de máquinas y tractores existían al menos 5 grandes divisio- nes, que estaban a su vez constituidas por va- rios departamentos. Una sola pieza, como las barras de corte, pasaban por cuatro secciones distintas hasta quedar listas para el ensambla- do. Otra pieza, como un cigüeñal para tractor era sometida a 29 operaciones mecánicas di- ferentes. Hasta existían departamentos exclu- sivos para la fabricación de tuercas y tornillos, con una producción diaria de un millón de piezas. En el armado se utilizaba la cadena de montaje por “estaciones”, donde operarios es- pecializados colocaban siempre la misma pieza en el cuerpo de la máquina. De hecho, cada una de las fábricas de la compañía se especializaba en la fabricación de una o pocas máquinas o implementos específicos. La extendida división del trabajo y el avance en la mecanización de estas plantas permitía fabricar piezas idénticas y productos de bajo costo, cosa que aquí era imposible. Estos obstáculos no eran privativos del sector maquinaria agrícola. Eran los límites que enfrentaba toda la producción metalúrgica en la Argentina. El país carecía de maquinaria eficaz para el trabajo del hierro. En efecto, estas primeras herrerías rurales debieron improvisar sus calderas con viejos locomóviles en desuso.6 La fabricación de piezas y repuestos también era deficiente. No existía una industria fiable de in- sumos para la rama. Es ilustrativo que uno de los mayores reclamos de los usuarios fuera la inexistencia de talleres y de repuestos, que pro- vocaban el paro obligado de los equipos al da- ñarse por la imposibilidad de repararlos.

Otro cuento chino

En definitiva, la rama pagó el precio de ca- recer de hierro y de una industria metalúrgi- ca y de insumos que la respaldase. Para peor, cuando los fabricantes locales se asentaban, el mercado mundial ya estaba dominado por fir- mas con al menos cuatro décadas de historia. John Deere comenzó a fabricar en la década de 1840. En 1884, la fábrica de Cyrus Mc- Cormick producía 50.000 segadoras anuales, muchas de las cuales se exportaban al mundo. En 1909, ya como International Harvester, ocupaba 25.000 obreros en 16 plantas y fa- bricaba 7.000 equipos de cosecha semanales. Poseía además una fábrica de hilo para atado- ras (la más grande del mundo), una fundición que producía 88.000 toneladas anuales de hie- rro (diez veces más de lo que fabricaba Isti- lart), un enorme aserradero (el 2º más grande del mundo), bosques para madera, minas de hierro y acerías.7 Poco era lo que podían hacer los fabricantes locales, incluso en el mercado interno, ante tamaña competencia. Hoy en día, con una producción mundial más concentrada que hace 100 años, estos problemas se profundizaron. La retracción del mercado interno rasgó el velo de la ilusión de grandeza basada en exportaciones marginales, mostrándola tal cual es. O sea, como otro cuento “chino” de la Argentina potencia versión pingüina.

Notas

1 En 2002 se registraron ventas por 340 millones de U$S y en 2007 el monto ascendió a 1.200 millones. Clarín Rural, 10/05/2008.

2 La Nación, 19/06/2007.

3 Informe de coyuntura de la industria de Maquinaria Agrícola, Tercer trimestre de 2007, INDEC, 09/11/2007, www.indec.gov. ar/nuevaweb/cuadros/13/maq_agricola_05_07.pdf

4 Clarín Rural, 19/04/2008 y datos de comercio exterior en Cancillería (www.mrecic.gov.ar/) y en U.N. Commodity Trade Statistics Database (comtrade.un.org/).

5 Barrale, José: Reinas Mecánicas, Advocatus, Córdoba, 2007, p. 104.

6 Vehículos similares a una locomotora que traccionaban las trilladoras. Agro Nuestro, Bs As, nº 34, Septiembre de 1963.

7 Casson, H.: Cyrus Hall Mc Cormick. His life and work, McClurg & Co, Chicago, 1909.